Производство керамзита очень широко развито в сфере строительных материалов. Его доступная цена позволяет значительно сэкономить. И при этом он является универсальным утеплителем. Часто керамзит применяют в виде тепла и звукоизолятора при конструировании здания.

Это пористый искусственный заполнитель для легких бетонов. Известный факт, что керамзит выпускается в виде щебня или гравия. Керамзитовый щебень получают по сухому способу. Путем дробления глинистых сланцев. Поэтому формы щебня угловатый.

Расскажем вам о мокром способе производства керамзитового гравия, который имеет округлые окатанные формы. И речь пойдет именно об этом. Мы расскажем вам про весь процесс производства керамзитового гравия.

Материалом из которого делают керамзит является чистейшая природная глина. Поэтому сказки о не экологичности и радиоактивности керамзита пересказываются конкурентами. Которые изготавливают химические искусственные стеновые материалы.

Чтобы уловить истину и правду о его достоинствах. На Харьковском заводе керамзитового гравия в качестве сырья используют уникальную коричневую глину. Идеальный значит лекарственный препарат, который не требует никаких дополнительных приложений.

Для его использования берется глина, высушивается на солнце и может быть использована. Эта глина используется для грязевых обтираний, лечения. Даже для внутреннего применения.

Карьер, в котором глина его добывают находится в непосредственной близости от предприятия. И так глина поступает на завод. Она должна быть первично обработана и подготовлена к формовке. Технологии, измеряющие влажность: если влажность повышена, то в глину добавляют сухой глиняный пылевидный порошок, или как его называют «глиняная пыль».

Теперь глина имеет необходимые показатели влажности. То есть с ней можно начинать работать. Сначала глина поступает в вальцы грубого помола, где получают первичный глиняные гранулы определённого размера.

Но следует знать одну важную вещь. У керамзита есть свои качественные мерки, их существует несколько видов. Самые распространенные из них — это марки по плотности и прочности. И фракционность.

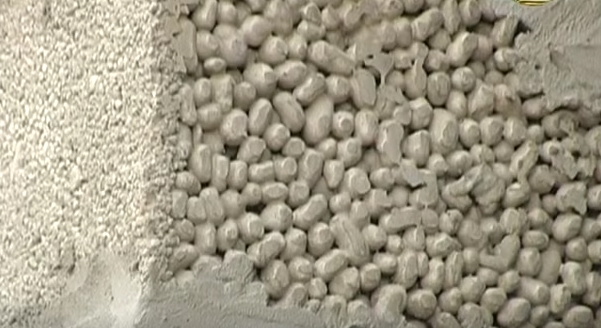

Внешне керамзит похож на гравий, но имеет разную величину и прочность, плотность. Тут всё зависит от фракции. Марка керамзита в отличие от многих других строительных материалов говорит не о прочности керамзита в объемной массе. Она характеризует насыпную плотность керамзита.

Существуют также данные о его прочностных характеристиках. Но это уже в компетенции специалистов.

Вернемся к производственному процессу. И с вальцов грубого помола гранулы поступают на следующий вальцы тонкого помола. Там гранулы приобретают более четкие формы и размеры становится округлыми. Диаметром от 7 до 10 мм.

Затем по питательной ленте гранулы подаются в сушильный барабан, где проходят окончательно обкатку. И далее самое интересное, процесс обжига. Гранулы поступают в печь длиной 40м.

Вообще эту конструкцию сложно назвать печью. Длиннющая труба два с половиной метра в диаметре. Забутованная внутри огнеупорным в шамотном кирпиче. Которая постоянно вращается.

На харьковском заводе керамзитового гравия обжига керамзита происходит при температуре 1200 — 1350 градусов. При этой температуре производится выпучивание глиняных гранул. И они превращаются в керамические шарики диаметром от 1 до 40 мм с удивительно полезными свойствами.

Это очень важно потому, что именно при такой температуре керамзит приобретает наилучшие качественные характеристики. Становится легким, прочным и пористым. Но и это ещё не всё. От скорости вращения печи зависит скорость прохождения керамзита. Что влияет на ее плотность и величину вспучивания.

Чем меньше скорость прохождения гранул, тем легче керамзит. Керамзит оказывается бывает легким и менее прочным, и более тяжелым и более прочным. В чем же разница? В нём прочности практически нет, он идёт там куда-то на засыпку.

Прочность меньше, соответственно меньше сразу после процесса обжига керамзита поступает в гигантский вращающийся холодильник длиной 20 м и диаметром два с половиной метра. В нём готовый керамзит остывает и поступает на склад. После предварительного рассева на фракции в бункер.

И всё керамзит готов! Но теперь и керамзита только начинается новая жизнь.

На стройке можно использовать керамзит в виде насыпного утеплителя. Однако на Харьковском заводе керамзитового гравия нашли еще одно применение своей продукции. На основе керамзита здесь выпускает готовые плиты из уникального материала, который назвали экобетон.

Керамзит на 15% теплее дерева!

Керамический массив состоит из чистого керамзита. Важно отметить, что этот строительный материал на 15% теплее дерева. И кроме того не горит, не гниёт и обладает всеми необходимыми качествами стенового материала.

Его по достоинству оценили специалисты и экобетон получил знак качества. Можно сказать, получено керамическая древесины без отрицательных свойств. Кроме того, благодаря уникальным свойствам коричневой глины он имеет целый ряд важнейших параметров. Этот керамзит может быть использован для изготовления высокопрочных конструкций.

В лабораториях провели испытания. Подобрали состав. Мы получили бетон марки 400. Этот бетон высокой прочности и сумели разработать и чертежи пустотных плит. Размером до 9м.

Преимущества этих плит. Ну, во-первых, бетон получился очень прочный. Он в принципе является даже гидротехническим. Он не пропускает влагу. Бетон хорошо работает. Цементный камень в этом бетоне имеет высокую плотность, что позволяет хорошо обжимать предварительно напряженную арматуру.

И сами плиты перекрытия, которые разработаны на этом бетоне — они в полтора раза легче обычных. Поэтому можно строить здание высотное. Большое значение имеет собственное место. Если изделие в полтора раза легче, соответственно снижается нагрузка. Идёт экономия металла в каркасе и значит фундамента под этим зданием.

Как сделать керамзитовые блоки?

Сначала изготавливается монолитная плита. Замешивается нижний слой керамзита. Укладывается в форму, затем замешивается керамзит 10 – 16. Укладывается в форму. И третий слой, верхний слой. Тоже укладывается в форму и делается затирка рабочими брусками.

После укладки керамзитобетона в формы бетон лежит в течение суток. Идет начальное затвердение. Закрывается для того чтобы сдержать тепло. Так как керамзита отталкивается от тебя тепло.

И выходит очень быстрое твердение плиты. После этого формы убираются на сутки. После этого и уже на третьи сутки идут на распиловку готовой продукции.

Керамзитовые блоки в строительстве

Керамзитовые блоки из керамзитобетона — это замечательный материал для строительства. Причём как небольших зданий, так и высотных сооружений. Но не только в строительстве керамзит нашел свое применение.

Даже в очистных сооружениях. Очистные сооружения на нашем керамзите работает практически по всей Украине. Мы поставляем также и в Казахстан.

Керамзитовые блоки из пескобетона замечательный материал для строительства. То есть готовый керамзит Харьковского завода керамзитового гравия может быть использован для стеновых несущих и самонесущих и навесных конструкций. В зависимости от конструктивного решения. Иметь различный архитектурный облик и цветовое оформление. А также для производства высокопрочных несущих железобетонных изделий.

Вот вы и убедились в том, насколько широко используется керамзит в самых разных сферах жизнедеятельности!